500トンのサーボ油圧プレスとグレーティング金型の組み合わせは、高精度制御、安全性および省エネ性という利点により、自動車、航空宇宙、電子産業における精密加工工程で広く使用されています。選定にあたっては、制御システムとの互換性やグレーティングの具体的な機能要件に注力する必要があります。

|

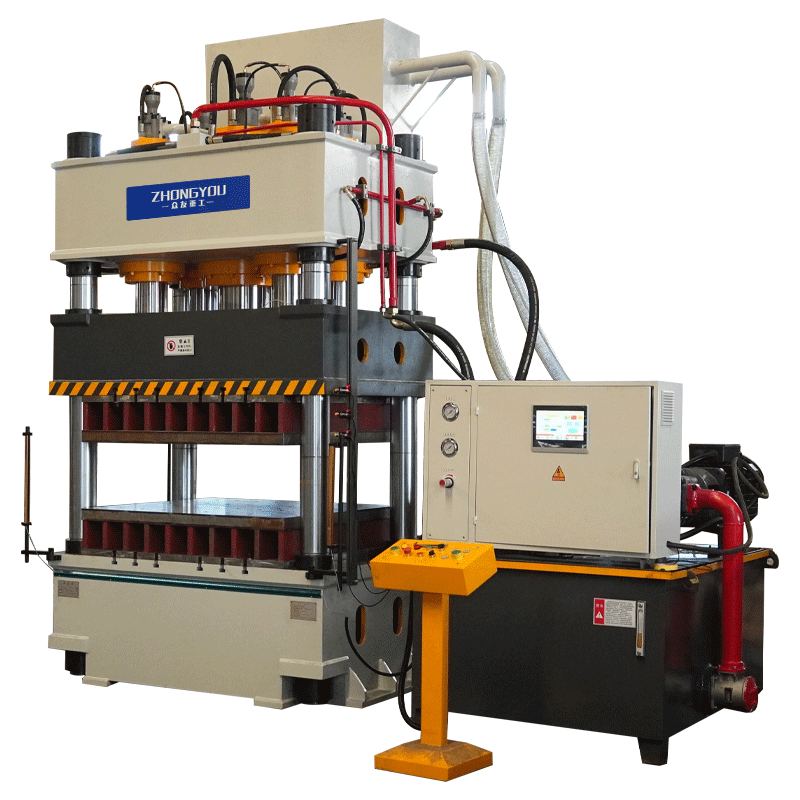

YQ32 技術仕様 |

||||||||

|

|

ユニット |

YQ32—63 |

YQ32—100A |

YQ32—100B |

YQ32—200A |

YQ32—200B |

YQ32—315A |

YQ32—315B |

|

公称力 |

KN |

630 |

1000 |

1000 |

2000 |

2000 |

3150 |

3150 |

|

最大システム圧力 |

Mpa |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

|

最大開き高さ |

mm |

700 |

800 |

900 |

900 |

1100 |

1000 |

1250 |

|

スライダーの最大ストローク |

mm |

400 |

500 |

600 |

600 |

700 |

600 |

800 |

|

有効テーブルサイズ |

mm |

610×500 |

630×550 |

750×700 |

800×800 |

1000×1000 |

800×800 |

1260×1160 |

|

下降速度 |

mM/S |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

押圧速度 |

mM/S |

11~22 |

7~15 |

7~15 |

7~18 |

7~18 |

7~12 |

7~12 |

|

戻り速度 |

mM/S |

80 |

90 |

90 |

90 |

90 |

90 |

100 |

|

押し出しシリンダ力 |

KN |

100 |

200 |

200 |

400 |

400 |

630 |

630 |

|

押し出しシリンダのストローク |

mm |

160 |

200 |

200 |

200 |

200 |

300 |

300 |

|

|

|

|

|

|

|

|

|

|

|

|

ユニット |

YQ32—400 |

YQ32—500 |

YQ32—630 |

YQ32—800 |

YQ32—1000 |

YQ32—1250 |

YQ32—1600 |

|

公称力 |

KN |

4000 |

5000 |

6300 |

8000 |

10000 |

12500 |

16000 |

|

最大システム圧力 |

Mpa |

25 |

25 |

25 |

25 |

25 |

25 |

25 |

|

最大開き高さ |

mm |

1250 |

1500 |

1500 |

1500 |

1500 |

1500 |

1500 |

|

スライダーの最大ストローク |

mm |

800 |

900 |

900 |

900 |

900 |

900 |

900 |

|

有効テーブルサイズ |

mm |

1260×1160 |

1400×1400 |

1500×1500 |

1600×1600 |

1600×1600 |

1600×1600 |

1600×1600 |

|

下降速度 |

mM/S |

100 |

150 |

150 |

180 |

180 |

180 |

190 |

|

押圧速度 |

mM/S |

5~11 |

10~18 |

9~18 |

9~18 |

10~18 |

6~15 |

6~14 |

|

戻り速度 |

mM/S |

100 |

180 |

200 |

180 |

220 |

200 |

220 |

|

押し出しシリンダ力 |

KN |

630 |

1000 |

1000 |

1000 |

1000 |

1000 |

1600 |

|

押し出しシリンダのストローク |

mm |

300 |

300 |

300 |

300 |

300 |

300 |

300 |

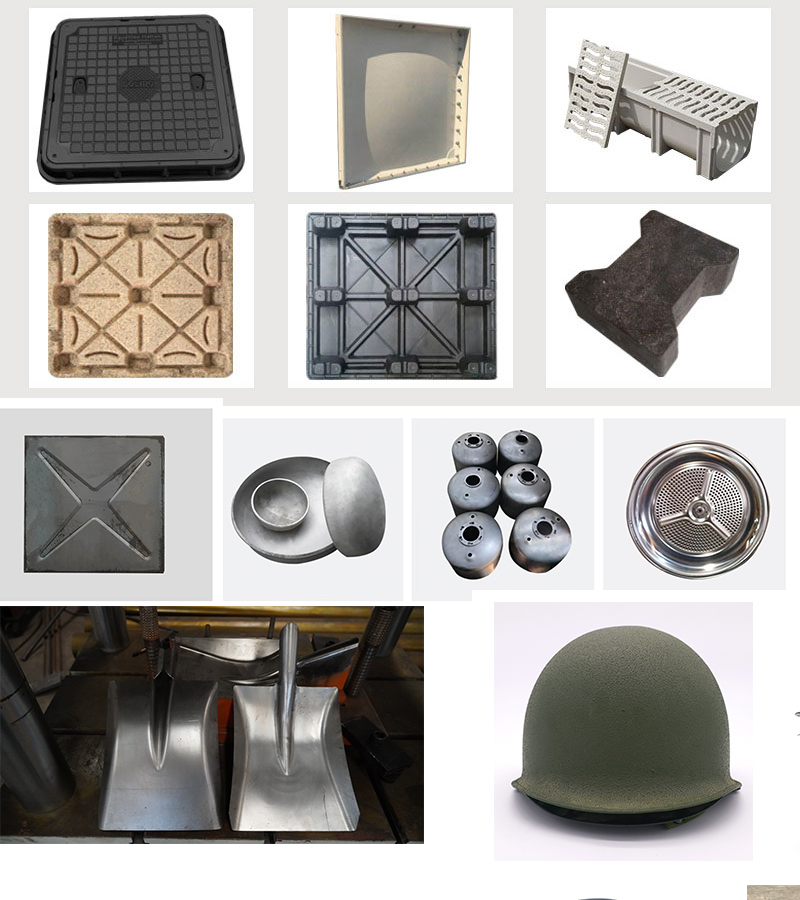

1. 精密電子機器成形

スマートフォン/ノートPCボディ:アルミニウム合金センターフレームの精密絞り加工により表面にキズなし

コネクターターミナル:銅合金コネクターの冷間圧造加工により±0.02mmの精度を実現し、材料の破断を防止

2. 自動車精密部品

トランスミッションギア:20CrMnTi材ギアの高精度鍛造、歯形精度はISO 6級;

軽量部品:アルミニウム合金サブフレームのホットダイフォージング、寸法の一貫性により、後工程の機械加工量を削減;

3. 変形しやすい材料の加工

チタン合金ブレード:航空機エンジン用TC4チタン合金ブレードの精密ダイフォージングにより、シワ発生を回避;

超硬工具:ブレードのプレス成形、密度均一性±0.5%、焼結割れの低減;

4. 金型加工および修理

金型の研究と適合:自動車外板部品用金型(例えばドアインナーパネル)の型面すきま検出により、調整サイクルを短縮;

金型修理:精密インジェクション金型の局部パッチ溶接修理後、グレーティング金型モニタリング方式;

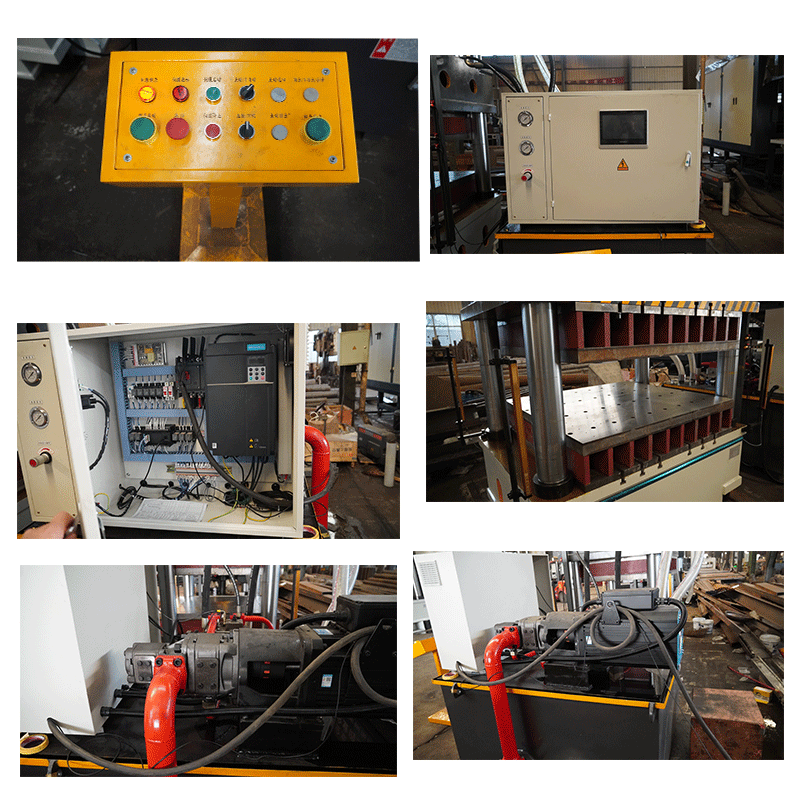

高精度加工

スケールはリアルタイムの位置フィードバックを提供し、サーボシステムが圧力と速度を動的に調整します。これは自動車内装部品(例:ヘッドライナー、ドアパネル)の高精度成形に適しており、材料にはPUボード、ガラス繊維強化プラスチック(GFRP)などが使用可能です。

安全性と効率を同時に実現

グレーティングによる安全保護によりダウンタイムを低減し、サーボシステムによってサイクル数を1分間に10〜15回まで向上させ、単一シフトの生産能力を200%増加させます。

適用シーン:自動化された生産ラインにおいて、500トン サーボ油圧プレス+ロボットによる自動荷役システム+グレーティング安全装置を組み合わせ、24時間連続生産を実現します。

エネルギー節約と環境保護

サーボ駆動によりエネルギー消費を削減、グレーティングによる非接触検出でメンテナンスコストを低減し、グリーン製造のトレンドに合致しています。

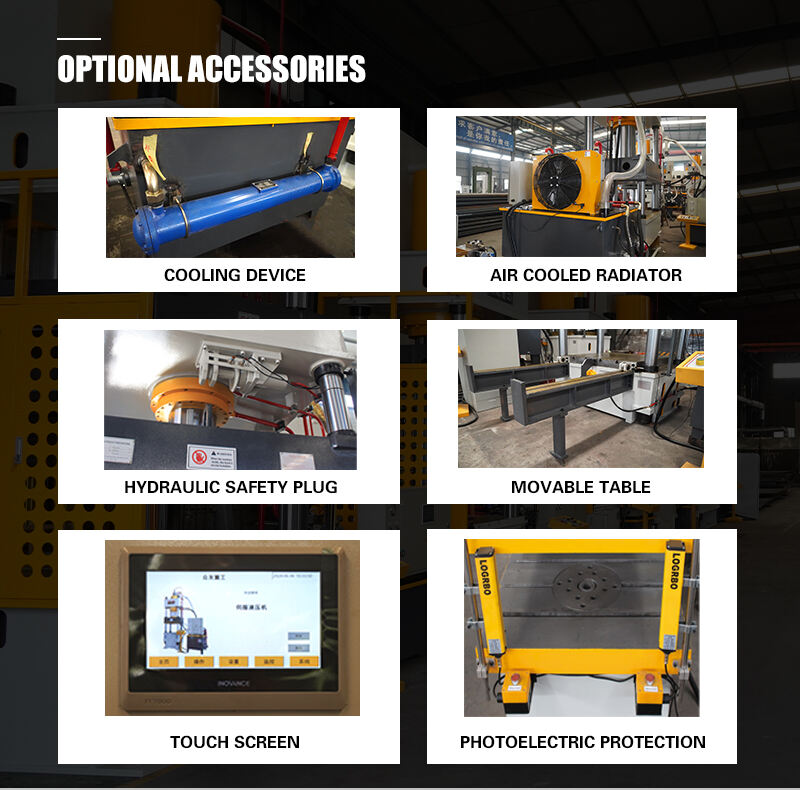

包括的なアフターサービスを提供しており、インストール、試運転、操作トレーニングを行います。油圧プレスのユーザーマニュアルも提供され、ユーザーが油圧プレスの操作とメンテナンス方法を学ぶのに便利です。

幅広い油圧プレス機器を取り扱っており、多くの成熟した設計ソリューションや成功した顧客事例があります。カスタムサービスも提供しており、成形金型やそれに伴う生産ライン設備を含むワンストップサービスを提供します。ぜひお問い合わせください。

著作権 © 中優重工機械設備有限公司 すべての権利を留保